- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was macht Blockmaschinenpaletten zum Rückgrat der modernen Betonproduktion?

2025-10-29

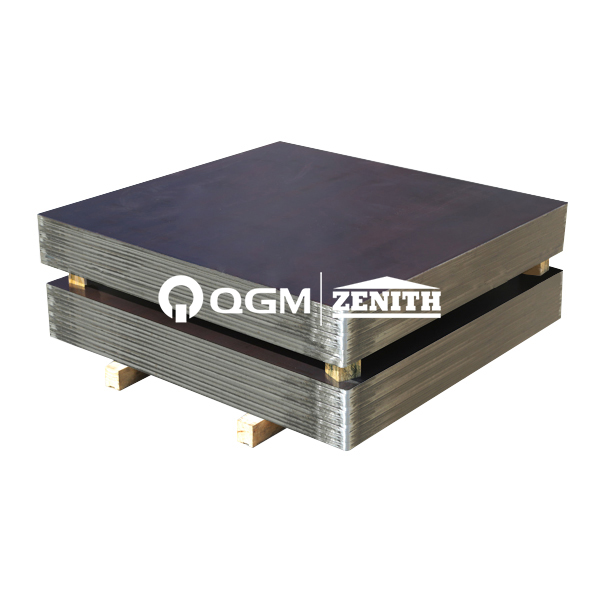

Im modernen Bauwesen entscheiden Präzision, Langlebigkeit und Effizienz über die Wettbewerbsfähigkeit. Das Herzstück der automatisierten Blockproduktion ist eine scheinbar einfache, aber entscheidende Komponente – dieBlockmaschinenpalette. Diese Palette in Industriequalität dient als Arbeitsbasis, auf der Betonblöcke, Pflastersteine und Ziegel geformt, verdichtet und durch verschiedene Produktionsstufen transportiert werden. Obwohl oft übersehen, wirken sich die Materialqualität, die strukturelle Integrität und die Maßgenauigkeit direkt auf die Produktkonsistenz und die Lebensdauer der Steinmaschine selbst aus.

Eine Blockmaschinenpalette fungiert sowohl als Träger als auch als formtragende Plattform und gewährleistet eine gleichmäßige Vibrationsverteilung während der Verdichtung und die Beibehaltung der exakten Abmessungen jedes Blocks. Unabhängig davon, ob sie in vollautomatischen Produktionslinien oder halbautomatischen Anlagen eingesetzt werden, haben das Design und die Materialauswahl der Palette erheblichen Einfluss auf die Produktionsrate, die Produktstärke und die Produktionskosten.

Warum die Wahl der richtigen Blockmaschinenpalette Ihre Produktionseffizienz bestimmt

Nicht alle Paletten sind gleich. Die Leistung einer Steinsteinmaschine hängt weitgehend von den Eigenschaften der verwendeten Palette ab. Jedes Material – sei es PVC, Bambus, Holz, Stahl oder GFRP (glasfaserverstärkter Kunststoff) – weist einzigartige Stärken und Kompromisse auf. Die Auswahl des optimalen Typs kann Vibrationsverluste reduzieren, die Oberflächengüte des Blocks verbessern und die Betriebslebensdauer verlängern.

Hauptvorteile einer hochwertigen Blockmaschinenpalette

| Parameter | Beschreibung | Nutzen für die Produktion |

|---|---|---|

| Materialzusammensetzung | PVC, Bambus, GFRP, Stahl oder Verbundwerkstoff | Bestimmt die Festigkeit, Flexibilität und Verschleißfestigkeit der Palette |

| Dichte | 1,2 – 1,8 g/cm³ (je nach Material) | Sorgt für eine gleichmäßige Vibrationsübertragung und Verdichtung |

| Dicke | 18mm – 25mm | Optimiert für Stabilität bei hoher Belastung |

| Oberflächenbeschaffenheit | Glatt und nicht saugfähig | Verhindert Betonanhaftungen und verkürzt die Reinigungszeit |

| Feuchtigkeitsbeständigkeit | Hohe Beständigkeit gegen Feuchtigkeit und chemische Korrosion | Verlängert die Lebensdauer in Nasshärtungsumgebungen |

| Arbeitstemperaturbereich | -10°C bis +60°C | Geeignet für verschiedene Klimazonen und Aushärtungsbedingungen |

| Lebensdauer | 6 – 10 Jahre (Durchschnitt für Premium-Modelle) | Langfristige Kosteneffizienz und reduzierte Ausfallzeiten |

Die Haltbarkeit einer Blockmaschinenpalette gewährleistet eine gleichmäßige Blockformung und reduziert den Maschinenverschleiß. Beispielsweise werden PVC-Paletten wegen ihrer formstabilen und wasserdichten Beschaffenheit bevorzugt, was sie ideal für tropische oder feuchte Regionen macht. GFK-Paletten hingegen bieten eine außergewöhnliche Schwingungsleitfähigkeit und mechanische Festigkeit und bieten Stabilität bei der Produktion bei hoher Geschwindigkeit.

Hochwertige Paletten minimieren außerdem Materialverschwendung und Energieverbrauch – entscheidende Faktoren für eine nachhaltige Produktion. Da sich die Baumärkte in Richtung CO2-neutraler und wartungsarmer Abläufe bewegen, leistet die richtige Palette einen stillen Beitrag sowohl zu Umweltzielen als auch zum wirtschaftlichen Erfolg.

Wie sind Blockmaschinenpaletten so konstruiert, dass sie Präzision und Langlebigkeit unterstützen?

Hinter jedem starken Betonblock steht die technische Exzellenz seiner Palette. Das moderne Palettendesign integriert fortschrittliche Verbundtechnologie und Strukturoptimierung, um wiederholten mechanischen Belastungen standzuhalten. Das Verständnis der Funktionsweise dieser Paletten hilft Herstellern, ihre entscheidende Rolle bei der Aufrechterhaltung der Produktqualität zu erkennen.

Einblicke in den Bauingenieurwesen:

-

Belastbarkeit:

Jede Palette ist so konzipiert, dass sie der kombinierten Belastung aus nassem Beton und Vibrationsdruck standhält. Verstärkte Kerne und Anti-Warping-Schichten verhindern Verformungen auch bei kontinuierlicher hochfrequenter Vibration. -

Vibrationsübertragung:

Eine gleichmäßige Verdichtung hängt von einer gleichmäßigen Vibrationsverteilung ab. Eine ausgereifte Palette sorgt dafür, dass die Vibrationsenergie gleichmäßig durch die Form geleitet wird, wodurch die Blockdichte und die Oberflächenintegrität verbessert werden. -

Chemische Beständigkeit:

Die Einwirkung von Zementschlamm, Härtern und Temperaturschwankungen erfordert chemisch inerte Materialien. Fortschrittliche PVC- und GFK-Paletten bieten eine außergewöhnliche Beständigkeit gegen Alkalien und Korrosion. -

Oberflächenbeschichtung:

Antihaft- und antistatische Beschichtungen verhindern das Anhaften von Beton, reduzieren Ausfallzeiten während der Reinigung und ermöglichen eine reibungslose automatische Handhabung. -

Recyclingfähigkeit:

Der Faktor Nachhaltigkeit wird immer wichtiger. Viele moderne Paletten sind am Ende ihrer Lebensdauer vollständig recycelbar und reduzieren so den Abfall in der Betonherstellung.

Die kontinuierliche Verbesserung der Materialwissenschaft hat GFK- und Verbundblock-Maschinenpaletten zur Zukunft der intelligenten Blockproduktion gemacht. Ihr geringes Gewicht, ihre Dimensionsstabilität und ihre Anpassungsfähigkeit an intelligente Fertigungssysteme machen sie ideal für die Automatisierung auf Industrie 4.0-Ebene.

Was sind die zukünftigen Trends bei Blockmaschinenpaletten in der globalen Bauindustrie?

Die Nachfrage nach hocheffizienten und umweltfreundlichen Baumaterialien treibt Innovationen in der Palettentechnologie voran. Da Automatisierung und intelligente Fertigung zum Mainstream werden, wird die nächste Generation von Paletten Haltbarkeit mit digitaler Integration kombinieren.

Wichtige Zukunftstrends:

-

Intelligente Palettenidentifikationssysteme

RFID- und QR-Code-Tracking werden in Palettenoberflächen integriert, um Nutzungszyklen, Produktionsleistung und Wartungsbedarf zu überwachen. -

Nachhaltige Materialinnovationen

Biokomposit- und recycelbare Polymerpaletten werden zunehmend als Ersatz für herkömmliches Holz eingesetzt und unterstützen grüne Zertifizierungsstandards bei der Betonproduktion. -

Leichtbau

Die Reduzierung der Palettenmasse ohne Beeinträchtigung der Festigkeit steigert die mechanische Effizienz und senkt die Energiekosten in Hochgeschwindigkeitsmaschinen. -

Adaptives Oberflächendesign

Neue Texturen und Beschichtungen verbessern die Betonfreisetzung, sorgen für eine einheitliche Blockästhetik und reduzieren den Verschleiß der Formen. -

KI-basierte vorausschauende Wartung

In modernen Fabriken könnten in Paletten eingebettete Sensoren bald Vibrationsdaten übertragen, um strukturelle Ermüdung vorherzusagen und Ausfallzeiten zu verhindern.

Der Wandel der globalen Bauindustrie hin zu einer automatisierten, nachhaltigen und datengesteuerten Fertigung festigt die Rolle von Blockmaschinenpaletten als mehr als nur Plattformen – sie sind jetzt ein integraler Bestandteil digitalisierter Produktionsökosysteme.

FAQ: Häufige Fragen zu Blockmaschinenpaletten

F1: Was ist das beste Material für eine Blockmaschinenpalette?

A1: Das beste Material hängt vom Produktionsvolumen, dem Maschinentyp und der Umgebung ab. Für große automatische Anlagen sind GFK- oder PVC-Paletten aufgrund ihrer Festigkeit, chemischen Beständigkeit und langen Lebensdauer ideal. Für kostensensible Betriebe sind Bambus- oder Holzpaletten erschwinglich, müssen jedoch häufiger ausgetauscht werden.

F2: Wie lange hält eine Blockmaschinenpalette im Dauerbetrieb?

A2: Hochwertige Paletten, insbesondere PVC und GFK, können bei ordnungsgemäßer Handhabung und Wartung 8–10 Jahre halten. Die Lebensdauer hängt von den Aushärtebedingungen, der Vibrationsfrequenz und den Reinigungsverfahren ab. Regelmäßige Inspektionen helfen, Verschleiß frühzeitig zu erkennen und die Lebensdauer zu verlängern.

Warum QGM/Zenith-Blockmaschinenpaletten die Zukunft der intelligenten Fertigung darstellen

Als weltweit führender Anbieter von BlockproduktionsanlagenQGM/Zenithhat Pionierarbeit bei der Integration von Hochleistungspaletten mit automatisierten Blocksystemen geleistet. Ihre konstruierten Blockmaschinenpaletten sind darauf ausgelegt, die Vibrationsenergieeffizienz zu maximieren, Produktionsausfallzeiten zu reduzieren und die Präzision jedes produzierten Blocks zu gewährleisten.

Mit über vier Jahrzehnten Erfahrung in der Herstellung arbeitet QGM/Zenith weiterhin an Innovationen und nutzt dabei in Deutschland entwickelte Vibrationstechnologie und Verbundwerkstoffwissenschaft. Jede Palette wird strengen Tests unterzogen, um internationale Standards für Stabilität, Temperaturbeständigkeit und Maßtoleranz zu erfüllen.

In einem von Nachhaltigkeit und intelligenter Produktion geprägten Markt bieten die Blockmaschinenpaletten von QGM/Zenith die perfekte Balance zwischen Stärke, Langlebigkeit und Umweltverantwortung. Ob für Industrieanlagen mit hoher Kapazität oder mittelgroße Fabriken, ihre Produkte garantieren Leistungskonstanz und langfristigen wirtschaftlichen Wert.

Für Unternehmen, die ihre Produktionseffizienz steigern und sich an zukünftige Bautrends anpassen möchten,Kontaktieren Sie uns um mehr über maßgeschneiderte Palettenlösungen zu erfahren, die die Steinfertigung der nächsten Generation vorantreiben sollen.